Metoda kontrolowanego momentu dokręcania jest kolejną, obok metod kombinowanej i bezpośrednich wskaźników napięcia, stosowaną do sprężania zestawów śrubowych w konstrukcjach stalowych. Jej użycie wymaga klasy K2, która wiąże się z dodatkowymi wymaganiami dotyczącymi współczynnika K-factor. Spełnienie tych wymagań nakłada większą odpowiedzialność na producenta zestawu, bo to po jego stronie w tym przypadku leży podanie wymaganych momentów obrotowych do dokręcenia.

Siła sprężania

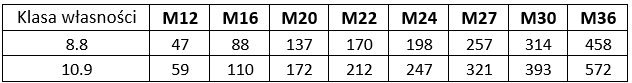

Podstawowym celem sprężania konstrukcji stalowych jest osiągnięcie wymaganej siły zacisku. W przypadku konstrukcji stalowych montowanych zgodnie z wytycznymi EN 1090-2, wartość sprężania jest określana jako Fp,C. Norma przewiduje sprężanie dwóch klas mechanicznych śrub. Wartości sprężania zostały umieszczone w Tabeli 1. Te siły będą istotne w dalszej części, gdy będą potrzebne do ustalenia wartości momentu obrotowego Mri,2.

Tabela 1. Wartość nominalna minimalnej siły sprężenia (obciążenia wstępnego) Fp,C podana w kN zgodnie z EN 1090-2

Wyznaczanie wartości km oraz Vk

Opis sposobu określania wymaganych momentów obrotowych rozpoczyna się od normy EN 14399-2 oraz EN 14399-4. Pierwsza norma dotyczy badania przydatności połączenia i dostarcza niezbędnych danych. Druga norma dotyczy zestawów śrubowych o wysokiej wytrzymałości HV i zawiera definicje wymagań dla k-klas. Obie normy należą do serii EN 14399 opisujących połączenia sprężane.

Metoda kontrolowanego momentu obrotowego musi spełnić wymagania k-klasy K2, co oznacza:

• 0,10 ≤ km ≤ 0,23

• Vk ≤ 6%

Wartości km oraz Vk są wyznaczane eksperymentalnie w teście przydatności połączenia opisanym w standardzie EN 14399-2. Badanie polega na dokręcaniu zestawu śrubowego w dwóch krokach. W pierwszym kroku osiąga się siłę Fp,C, a w drugim dodatkowy kąt obrotu od 180 do 240 stopni, w zależności od długości śruby. Po osiągnięciu pierwszego kroku, czyli wartości Fp,C, określa się indywidualną wartość momentu obrotowego (Mi), potrzebnego do uzyskania tej siły. Pozwala to obliczyć indywidualną wartość współczynnika K-factor (ki):

ki=Mi/(Fp,C*d)

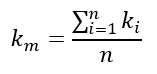

Wartość km to średnia wartość K-factor wynikająca z indywidualnych wartości K-factor (ki) osiągniętych w badaniu:

Natomiast współczynnik zmienności współczynnika K (Vk), czyli wariancję, wyznaczamy następująco:

Vk=sk/km

gdzie sk to odchylenie standardowe.

Obliczanie wymaganych momentów obrotowych

Dla metody kontrolowanego momentu dokręcania oblicza się moment obrotowy Mr,2 według formuły:

Mr,2 = km* d * Fp,C

Do obliczeń używamy średniej wartości K-factor z badania, średnicy nominalnej śruby d oraz siły Fp,C przyporządkowanej do rozmiaru i klasy mechanicznej śruby, jak podano w Tabeli 1. Mając wartość Mr,2, możemy przejść do wyznaczenia pierwszego i drugiego kroku dokręcania:

Krok 1: 0,75*Mr,2

Krok 2: 1,1*Mr,2

Współczynnik 1,1 w drugim kroku ma uwzględniać wariancję K-factoru i zapewnić osiągnięcie minimalnej siły sprężenia zapisanej w Tabeli 1. W wydaniu normy EN 14399-4 z 2005 roku maksymalna wartość wariancji wynosiła 10%, jednak w wydaniu z 2015 roku została zmniejszona do 6% i jest obecnie obowiązująca (stan na lipiec 2023).

Informacje, które należy uzyskać od producenta dla metody kontrolowanego momentu obrotowego, to:

– km,

– siła obciążenia wstępnego Fp,C,

– Krok 1, moment obrotowy 0,75Mr,2 w Nm,

– Krok 2, moment obrotowy 1,1Mr,2 w Nm.

Montaż metodą kontrolowanego momentu dokręcania

Zasady dotyczące montażu zostały opisane w normie EN 1090-2 i są istotne, zwłaszcza przy dokręcaniu połączeń sprężanych. Podobnie jak w przypadku metody kombinowanej, należy uwzględnić wymagania dotyczące klucza dynamometrycznego (o dokładności ±4%), powierzchni i otworów.

Po sprawdzeniu, czy wszystkie zestawy śrubowe zostały umieszczone w połączeniu, można przystąpić do kroku 1. Wykonuje się go dla wszystkich zestawów w jednym połączeniu. Następnie przechodzimy do kroku 2, gdzie również wykonujemy go dla wszystkich śrub.

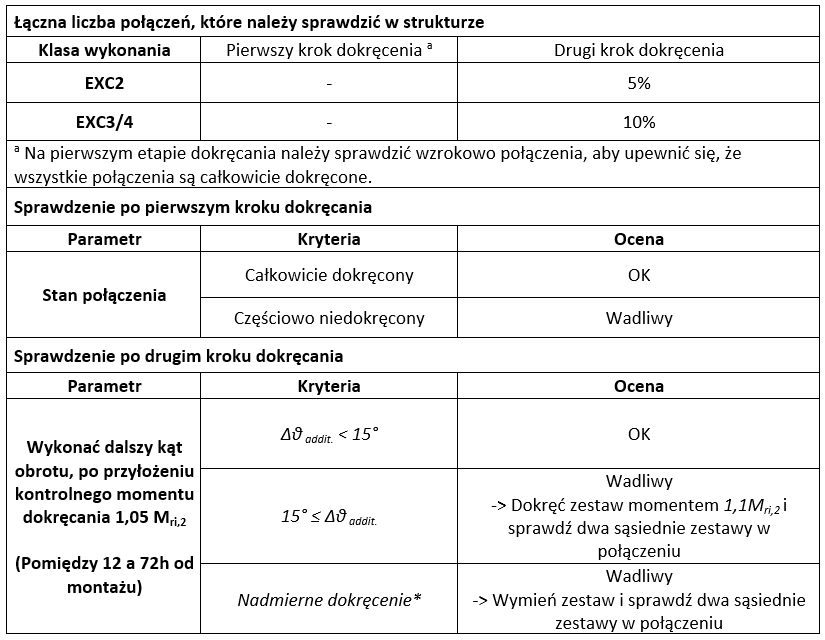

Weryfikacja poprawności dokręcenia

Weryfikacja zestawów odbywa się głównie po drugim kroku dokręcenia. Jednak ważne jest również odpowiednie przygotowanie powierzchni styku przy dokręcaniu za pomocą momentu obrotowego. Po pierwszym kroku dokręcenia istotna jest kontrola wizualna wszystkich połączeń, sprawdzenie, czy zostały odpowiednio dokręcone, oraz ocena, czy powierzchnie łączonych elementów dobrze do siebie przylegają. Sprawdzenie po drugim kroku przeprowadza się między 12 a 72 godziną od dokręcenia, przy użyciu momentu obrotowego 1,05Mri,2. Dobrze zmontowane zestawy powinny obrócić się o mniej niż 15 stopni po przyłożeniu momentu.

Tabela 2. Weryfikacja połączenia sprężanego metodą kontrolowanego momentu dokręcania zgodnie z EN 1090-2

* Oznaczenie nadmiernego dokręcenia jest stosowane, gdy konieczne jest specjalne sprawdzenie i weryfikacja. Zdarzają się sytuacje, w których zastosowanie zbyt dużego momentu obrotowego prowadzi do przekroczenia maksymalnej wytrzymałości śruby, co skutkuje zmniejszeniem przekroju lub znacznym odkształceniem gwintu śruby mającego kontakt z nakrętką. W takim przypadku zestaw musi zostać wymieniony na nowy.

Podsumowanie

Metoda kontrolowanego momentu obrotowego jest często wybierana do sprężania zestawów. Jednak ma wadę wynikającą z rozrzutów związanych z montażem momentu obrotowego. Procedura jest silnie zależna od wartości K-factor, dlatego trzeba zabezpieczyć zestawy przed wilgocią, kurzem i brudem. Kontrola po montażu powinna być przeprowadzana w określonym przedziale czasu, co również może generować dodatkowe problemy. Niemniej jednak, sam montaż, dzięki dostępności kluczy dynamometrycznych, ułatwia zastosowanie tej metody.

Pingback: Połączenia sprężane - zestawy śrubowe HV wg EN 14399 - Bolted In