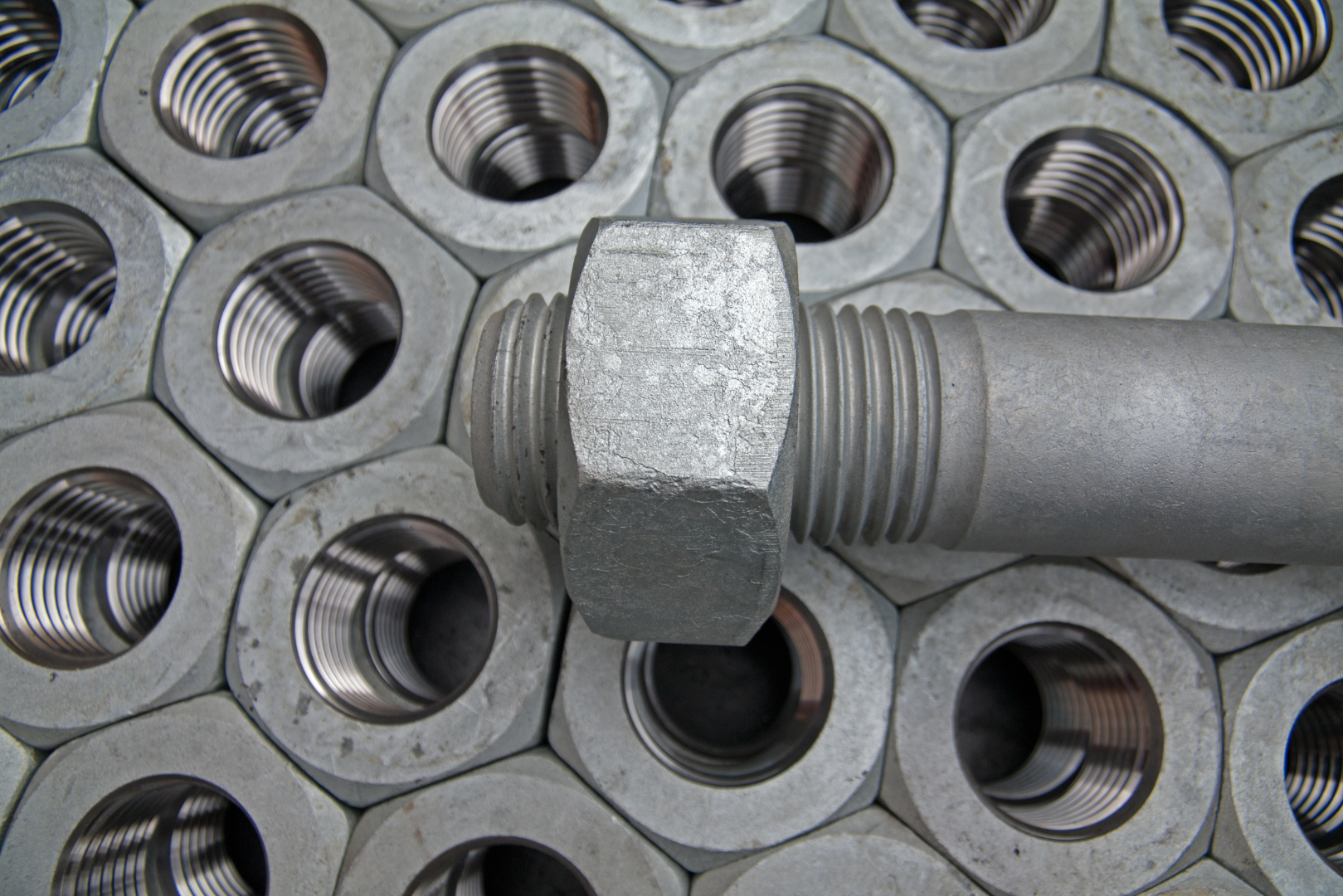

Cynkowanie ogniowe elementów złącznych to jedna z najskuteczniejszych metod zabezpieczania elementów stalowych przed korozją. W przypadku śrub, nakrętek i podkładek, cynkowanie ogniowe elementów złącznych nabiera szczególnego znaczenia, ponieważ to właśnie te niepozorne komponenty decydują o wytrzymałości i bezpieczeństwie całych konstrukcji. Proces ten polega na pokryciu powierzchni elementów warstwą cynku, która skutecznie chroni stal przed działaniem agresywnych czynników środowiskowych. Dzięki zastosowaniu tej technologii, elementy złączne zyskują zwiększoną odporność na korozję, co przekłada się na dłuższą żywotność konstrukcji oraz redukcję kosztów konserwacji. W praktyce, cynkowanie ogniowe elementów złącznych jest niezbędne w sektorze budowlanym i przemysłowym, gdzie niezawodność i trwałość połączeń są kluczowe dla bezpieczeństwa eksploatacji.

Czym właściwie jest cynkowanie ogniowe?

To proces, w którym oczyszczone elementy stalowe zanurza się w kąpieli stopionego cynku o temperaturze około 460°C (cynkowanie normalno-temperaturowe) lub 560°C (cynkowanie wysokotemperaturowe). W rezultacie na powierzchni stali tworzy się trwała powłoka cynkowa, która stanowi barierę ochronną przed czynnikami atmosferycznymi. Cynkowanie elementów złącznych różni się jednak w kilku aspektach od cynkowania konstrukcji. Podstawową różnicą jest cynkowanie detali w koszach i wykorzystanie po procesie wirówki. Zadaniem wirówki jest usunięcie nadmiaru cynku z gwintu śruby. Nakrętki cynkuje się przed gwintowaniem, ponieważ wręcz niemożliwe byłoby usunięcie cynku z gwintu wewnętrznego.

Kolejnym ryzykiem, na który należy zwrócić uwagę jest potencjalne odpuszczenie cynkowanego elementu. Szczególnie należy zwracać tutaj uwagę na śruby wysokowytrzymałe w klasie 10.9 cynkowane w temperaturze 560°C.

Specyfika cynkowania śrub, nakrętek i podkładek

Zgodnie z normą ISO 10684:2004, cynkowanie ogniowe elementów złącznych wymaga szczególnej uwagi. Kluczowe jest odpowiednie przygotowanie powierzchni oraz kontrola składu chemicznego stali. Norma określa, że całkowita zawartość krzemu i fosforu w stali powinna mieścić się w przedziale od 0,03% do 0,13%. Dlaczego to takie ważne? Bo skład chemiczny wpływa na reakcję między stalą a cynkiem, co z kolei determinuje jakość i trwałość powłoki.

Powłoki cynku ogniowego znajdziemy najczęściej w połączeniach stosowanych w konstrukcjach stalowych, połączeniach sprężanych typu HV, HR, HRC według norm EN 14399, połączeniach niesprężanych typu SB wg EN 15048 oraz zestawach śrubowych według DIN 7990.

Wymagania dotyczące powłoki cynkowej

Grubość powłoki to kluczowy parametr. Dla śrub i nakrętek o średnicy od M8 do M64, minimalna miejscowa grubość powłoki powinna wynosić 40 μm, a średnia grubość dla partii – co najmniej 50 μm. To zapewnia optymalną ochronę antykorozyjną przy zachowaniu funkcjonalności elementów.

Wygląd powłoki też ma znaczenie. Norma wymaga, aby powierzchnia była wolna od niepokrytych obszarów, pęcherzy czy wtrąceń żużlowych. Matowe wykończenie jest akceptowalne i nie stanowi podstawy do odrzucenia elementów.

Wpływ na właściwości mechaniczne

Cynkowanie ogniowe może wpływać na wymiary gwintów, dlatego norma przewiduje specjalne tolerancje. Dla śrub stosuje się klasę tolerancji 6az przed cynkowaniem, a dla nakrętek – klasę 6AZ lub 6AX po cynkowaniu. Dla przykładu zestawy śrubowe HV parować będziemy w następujący sposób, gwint śruby 6g przed pokryciem, gwint nakrętki 6AZ po pokryciu i gwintowaniu. To zapewnia prawidłowe pasowanie elementów po procesie.

Co ciekawe, dla śrub i nakrętek M8 i M10, norma określa zredukowane wartości obciążeń próbnych. To ważne przy projektowaniu połączeń z użyciem tych elementów.

Kontrola jakości

Przyczepność powłoki cynkowej sprawdza się metodą opisaną w Załączniku E normy. Używa się ostrego noża do nacięcia powłoki – jeśli nie oddziela się ona płatami, przyczepność uznaje się za odpowiednią.

Korzyści i ograniczenia

Główną zaletą cynkowania ogniowego jest długotrwała ochrona antykorozyjna, nawet w agresywnych środowiskach. Powłoka cynkowa nie tylko stanowi barierę, ale również zapewnia ochronę katodową w przypadku drobnych uszkodzeń.

Jednakże, proces ten ma pewne ograniczenia. Istnieje ryzyko tzw. kruchości wodorowej, szczególnie w przypadku elementów o wysokiej wytrzymałości. Dlatego dla śrub klasy 10.9 o średnicy M27 i większej, norma nie zaleca cynkowania w wysokiej temperaturze (530-560°C). Wymagania związane z kruchością wodorową znaleźć można również w DASt-Richtlinie 022 (Feuerverzinken von tragenden Stahlbauteilen). Jest to niemiecka norma, która określa wymagania dla elementów konstrukcji stalowych pokrytych cynkiem ogniowym, zwracając szczególną uwagę na ryzyko kruchości wodorowej.

Praktyczne wskazówki

Jak rozpoznać elementy cynkowane ogniowo? Charakteryzują się one matowym, szarym wykończeniem, często z lekko chropowatą powierzchnią. Przy zamawianiu, warto zwrócić uwagę na oznaczenie – zgodnie z normą, elementy cynkowane ogniowo powinny mieć symbol „tZn” w oznaczeniu lub zyskujący na popularność „HDG” wywodzący się wprost z nazwy Hot-dip galvanizing.

Podsumowanie

Cynkowanie ogniowe to skuteczna metoda zabezpieczania elementów złącznych, która znacząco wydłuża ich żywotność. Znajomość norm i wymagań dotyczących tego procesu jest ważna dla inżynierów i projektantów, by zapewnić trwałość i bezpieczeństwo konstrukcji stalowych.

Pamiętajmy, że właściwy dobór i zabezpieczenie elementów złącznych to nie tylko kwestia zgodności z normami, ale przede wszystkim gwarancja bezpieczeństwa i długotrwałej eksploatacji konstrukcji stalowych.

Pingback: Połączenia sprężane - zestawy śrubowe HV wg EN 14399 - Bolted In

Pingback: Połączenia sprężane w konstrukcjach stalowych - systematyka i zasady doboru według norm EN 14399 - Bolted In

Pingback: Połączenia niesprężane - Zestawy Śrubowe SB wg EN 15048 - Bolted In